FIDELIXのダイレクトカップリング空芯MCカートリッジ MC-F1000 が、製品企画発表から実に6年という期間を経て、去る2022年12月22日ついに初出荷されたとのこと。そこから遡ることちょうど10日、私のもとにはいち早く MC-F1000 が届いていました。ただし、それはバラバラのパーツの状態で…

当記事はダイレクトカップリング空芯MCカートリッジを組み上げるシリーズ(?)の「その3」ということになる(「その2」については、さほど目新しいこともなかったので、概要を「近況」のほうで紹介済み)。これまでFIDELIX MC-F1000のコイルを用いて断線したMC-L1000の改造修理を行ったことを記事にしてきたが、この度ついにMC-F1000そのものを組み立てることが叶ったのだ。

MC-F1000のパーツ一式はもちろんFIDELIX中川さんより提供していただいたのだが、実は最初、ダメ元で私のほうから中川さんにお願いして一度断られている。予想どおりのことで、まあ当然ですわな。これから世に出そうとしている新製品の部品一式を売って欲しいとか、普通はまずムリでしょうとも。

それが後日中川さんのほうから、ボディーが文字の入らない試作用のものだったら提供してもよいとお声掛け頂いたのだった。きっと中川さんは、ポンコツのMC-L1000をチマチマ修理しては程度の良いL1000の断線品が手に入らないことを嘆いている私のことを不憫に思い、悩んだ末にF1000パーツセットを提供して下さったのだと思う。中川さん、どうもありがとうございました。

とまあ、そういう訳なので、当記事を読んで自分で組んでみたくなった読者からFIDELIXに問い合わせが殺到する、なんてことはほぼないだろうと思っていますが、万一あったら困るので、そういうことはお控え下さい。これはあくまで特例で、「MC-F1000キット」が一般に向けて販売されている訳ではない、ということでお願いします。

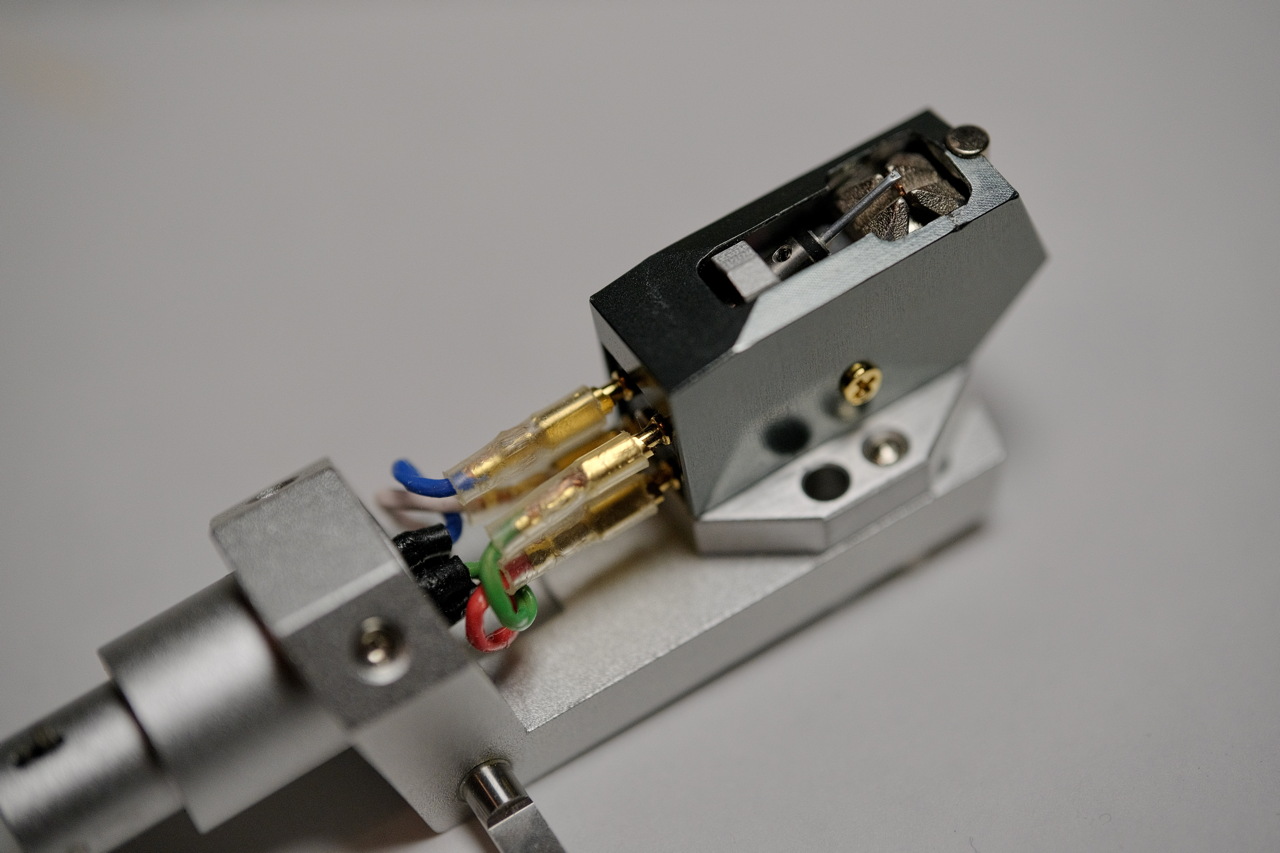

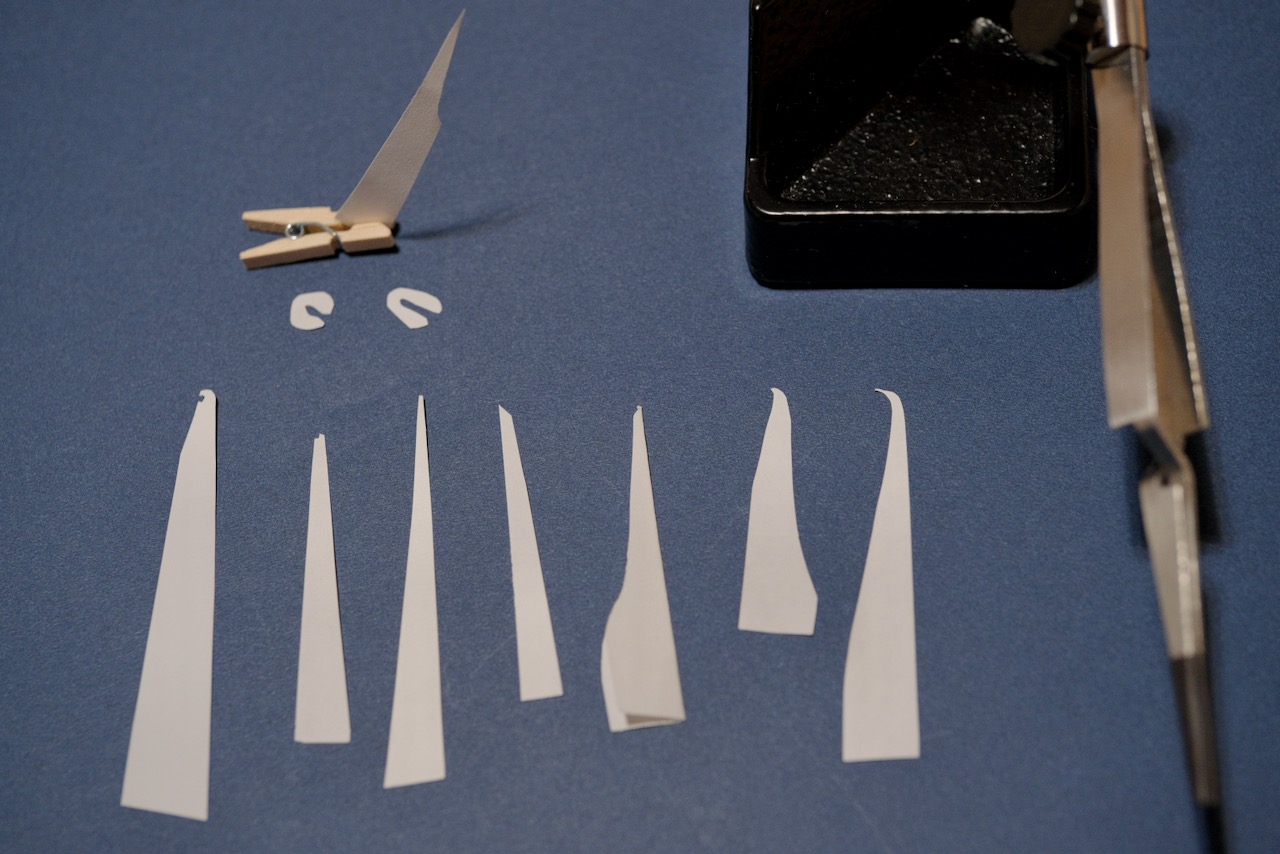

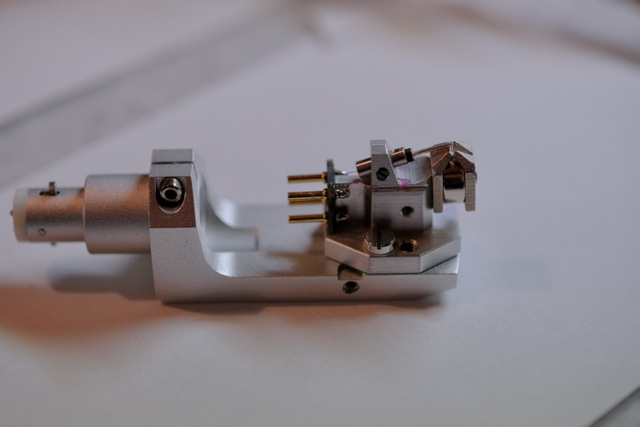

さて、こちらが届いたパーツセットである。

前述の通り、ボディーカバーは「F1000 FIDELIX」の文字が入っていない試作機用のものだが、本体ベースブロックのほうは正規品用らしく、公表されている試作機の写真とは少し違いが見られる。

すぐ気づくのは、側面に水平方向の溝が切られていることだ。試作機にはなかった溝だが、コイルからの引き出し線をここに沿わせて出力ピンの方へ導くために追加されたようだ。

また、ヨークは、いかにも鉄の色だった試作機よりも若干金色がかった印象を受ける。よーく見ると、形もエッジが気持ちシャープになっているようだ。後で中川さんに確認したところ、はたして形状を微修正し防錆のメッキを施しているとのことだった。

あと、試作機ではカンチレバーのアンカーブロックを固定するためのネジ穴が片側だけにあったのが、こちらは左右両側に開いている。

ところで、出力ピンが植わっている端子基板と同じものがもう1枚、4本の出力ピンの先に、本来出力ピンがハンダ付けされるべき基板の穴にピンの先が嵌った状態で、セロテープで留められている。

何だろう、これ? もしかして、L1000の改造でシェルリード直出しをやった私向けに、直出ししたかったらこれを使いたまえ、ということで付けてくれたのかな?

と思ってこれも中川さんに尋ねたところ、なんのことはない、引き出し線を出力ピンにハンダ付けする際に、ピンを基板に固定しているハンダが融けるので、そのままだとピンが傾いてしまうから、ということだった。つまり、ピンの姿勢を保持する治具として添付されていたという訳。アハハ、自意識過剰でしたか(ハズカシ…)。

さて、このMC-F1000パーツセット、あくまで単なるパーツ一式であって、キット製品として企画されたものではない。ということは、組み立てに必要な治具類などは、先に触れた端子基板の外には一切付属しないのはもちろん、組み立て方が記された説明書も何もない。もちろん実際の製造現場でどんな方法で組まれているのかは知る由もない。全部自分で考えなくちゃいけない。裏を返せば、全て自分の思いのままにやってよいということだ♪

ともあれ憧れのMC-F1000を自分で組み立てられることになったのだから、会心の出来栄えで完成できるよう全力を尽くそう。組み立て作業は、既に2個のMC-L1000の改造修理に成功した経験から得たノウハウを余すところなく投入し、可能な限り安全確実な方法を追求しつつ粛々と進行させたい。ドラマチックなことが起こるのは望ましいことではない。となると、つまんないほど大成功な訳で、記事のネタとしてはあんまり面白くならないのかもだが。

いきなり組み立て始めるなんてもったいない、組まれるのを待っているパーツたちを眺めてワクワクニタニタできるのが自作の醍醐味だろう。この贅沢で幸せな時間を味わわないでどうする。という訳で、10日ほどニヤけてから作業にかかろう。

と思っていたところ突然大雪になってしまい、雪かきで疲労困憊。なんだかんだ延びて結局取りかかれたのは1ヶ月ほど経った頃だった。

MC-L1000の改造修理ならもう全て見通しが持てるようになったのだが、MC-F1000はL1000とは構造の異なる部分があり、組み立てにはL1000の場合とは別の作業方法を工夫せねばならないところがある。そこの方針がまだ定まっていないのだが、ともあれ2個のコイルをくっつけないことには始まらないのは変わりない。これはもう何度もやって手順もほぼ固まっているので、未解決の難題は先送りにして作業に入ろう。

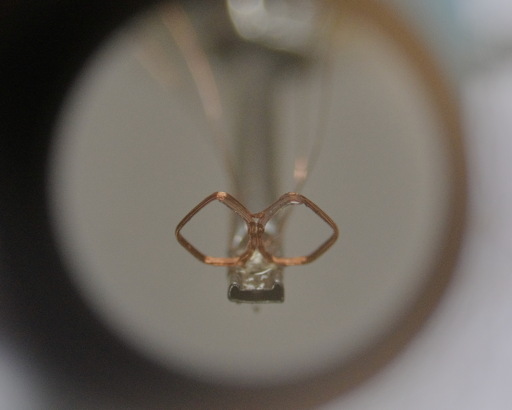

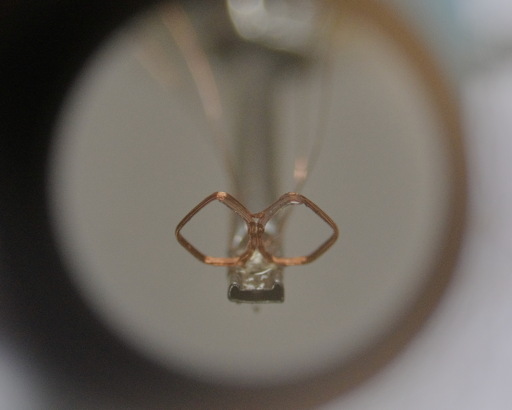

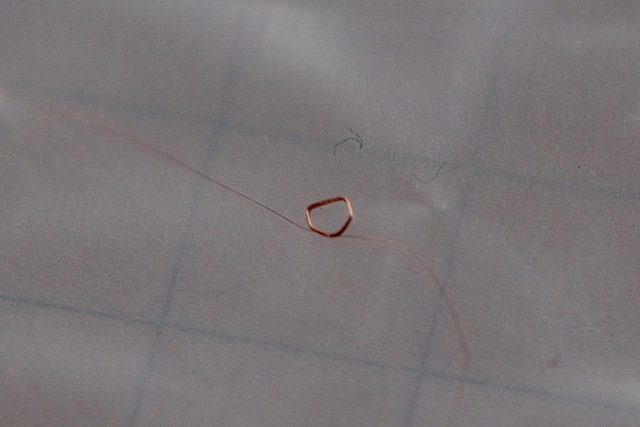

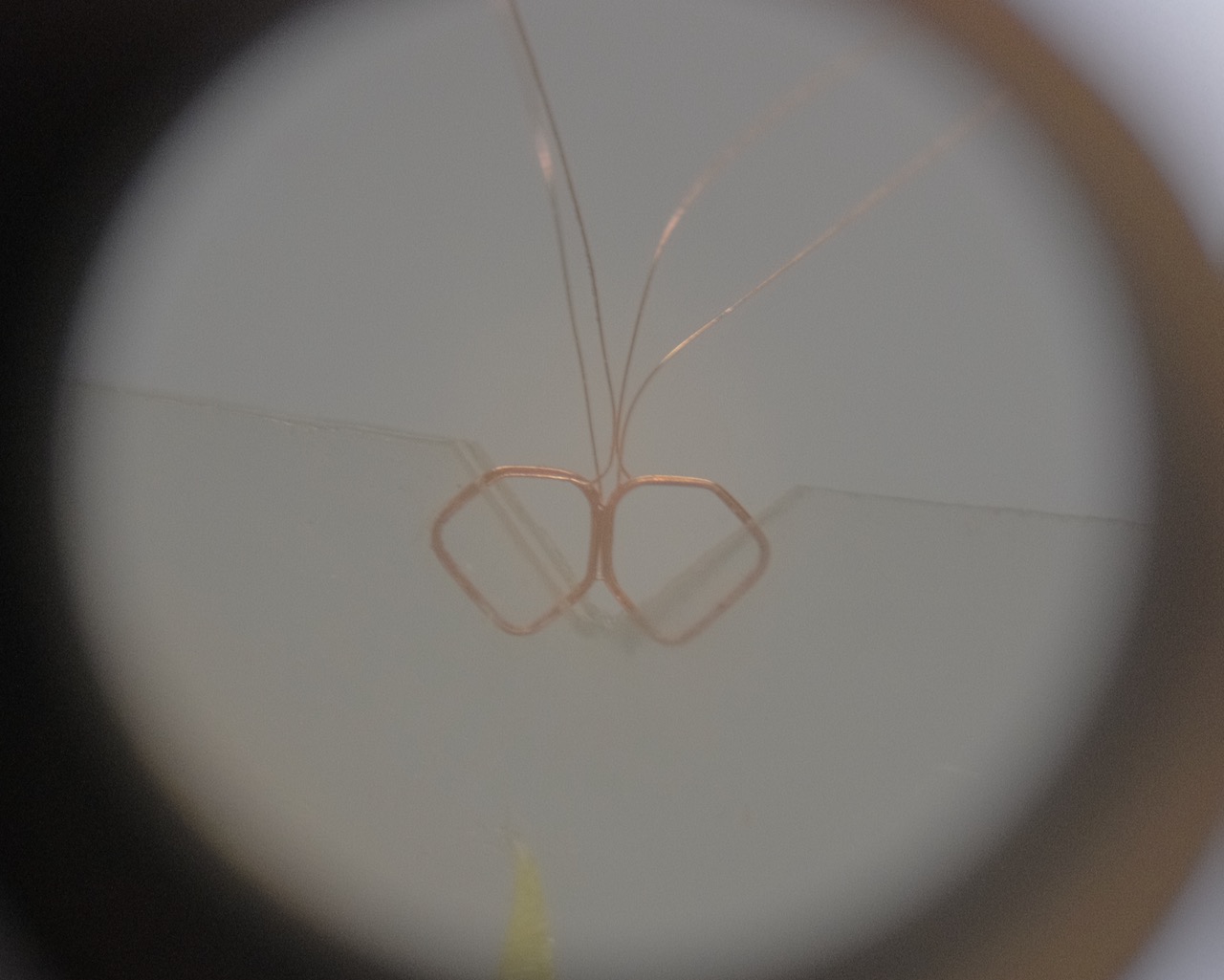

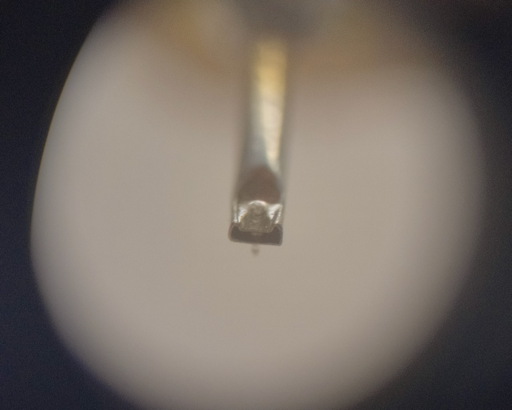

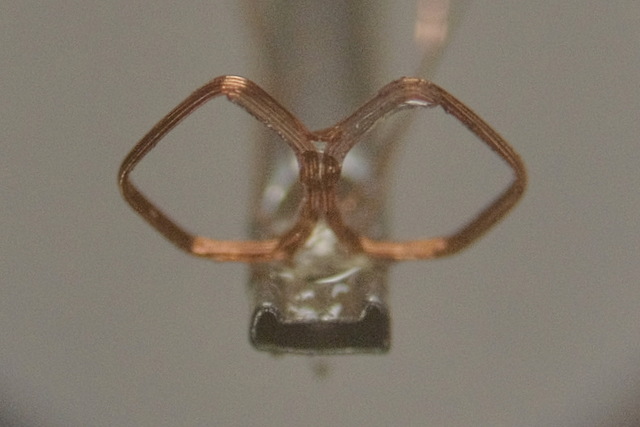

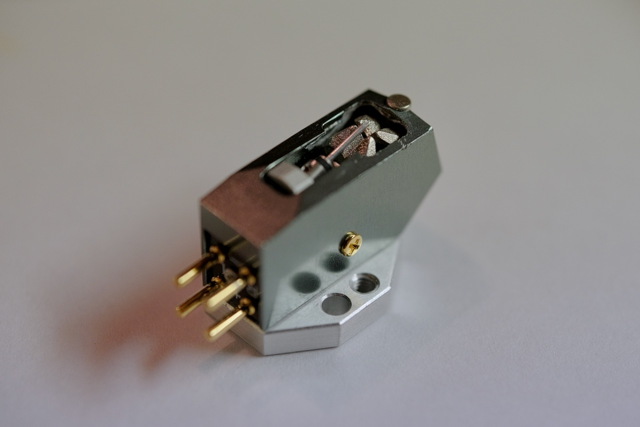

もうお馴染みのMC-F1000用コイル。

巻いてある線は17μm、標準的な日本人の髪の毛の約1/3の太さである。直径1mmの円に収まってしまいそうな極小サイズであることは、背景の5mmピッチの方眼罫と見較べれば分かってもらえるだろう。特徴的なホームベース型の5角形のデザインは中川さんのオリジナルだ。

初めて目にしたときは、いや、小さ過ぎて視界に捉えることすらできず最初は目にし損なっていたというのが実際のところだったのだが、その想像を超える極小ぶりに怖気付いたものだった。だが今ではもう気後れすることはなくなっている。このコイルと長く付き合っているうちに、いつの間にか自分の体が1/10サイズになったくらいの意識でこのコイルを見るようになっていたようだ。どんどんスケールの小さい人間になっていっているような気もしないではないのだが、まあいい。

MC-F1000の計画がスタートした時点ではMC-L1000のようにプリントコイルが用いられる計画だった。しかし中川さんはより理想に近いものを追求し、ついにこの5角形コイルにたどり着いた。

プリントコイルは絶縁体のベースフィルム上に導体のコイルパターンが形成されるので、体積比では導体より絶縁体のほうが遙かに多いことになる。発電には直接寄与しない絶縁体が全質量の大きな割合を占め、肝心のコイルを形成する導体のほうは分量が少ないために必然的にDCRが高くなりがちだ。巻線のコイルなら絶縁体は線の表面のコーティングだけで、体積のうちのほとんどが導体の線ということになり、これは当然DCRが低いことにつながる。

そして、ホームベース型とすることで、信号変換を行う最長辺部分は最も無駄のない直線形状となる。また、最長辺に隣り合う2辺の一部も磁気ギャップにかかるところでは余計な発電をしてしまうが、この2辺が平行となることでその不要信号は互いに打ち消し合い歪みの発生が抑えられる。また、磁気ギャップに咥え込まれる深さに信号レベルが影響され難くなる。

そんなこんなで、プリントコイルから5角形コイルに変更してカンチレバー上に載せるのが大変になった以外は、なんだかんだとカートリッジの性能上いいことばかりと言ってよいだろう。

コイルが当初のプリントから17μmUEWの巻線に変更になったことは、私自身のオーディオライフにも大きな影響を与えたと言える。それは、このコイルのおかげで断線したMC-L1000の改造修理が可能になったからだ。そして実際にそれを成し遂げたmilonさんという先人があって、私もL1000の修理やこのF1000の組み立てという経験をさせてもらうことができている。プリントコイルのままだったらこうはなっていなかったはずだから、このコイルの誕生は私にとってまことに有難いことだったのである。

さて、結合作業にかかる前にまずはコイルの下準備が必要だ。このコイルは多くの場合最初過剰に巻かれている状態になっている。そのまま結合したのでは、引き出し線が変な所から出ることになって、綺麗に配線することは不可能になる。だから、まずは少しほどいて、5角形の最長辺に向かい合う頂角90°のトンガリ部分から引き出し線が出るように整えてやるのだ。

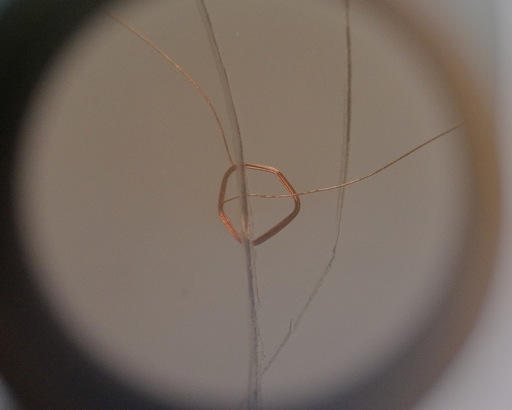

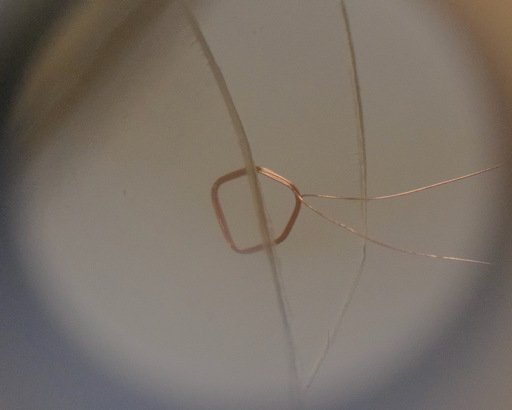

しかし、中には反対に若干ほどけてしまっているものに出くわすこともある。これなどまさにそういう状態だ。

5角形の巻き始めの1辺の接着が取れてしまっている。コイルの線でない筋が見えているのは、コイルを挟み込んでいるクリアファイルのシートの端だ。

こうなるとひとまずトンガリ部分までの巻線の接着を復旧しなくてはならない。そう簡単に一発では直らなくて、注意深く線を触っているうちにうまく元の位置に収まるのを待つ感じ。焦りは禁物で根気強さが必要だ。チマチマ試行錯誤しながら、中学校のときの校長先生がよく全校集会で「急がず、慌てず、コツコツと」と言っておられたなあ、なんてことが思い出されるのであった。

というわけで、なんとか線が元の位置に収まってくれたので、すかさずごく微量の瞬間接着剤を垂らして固定しておく。これでようやく結合作業へ進める。

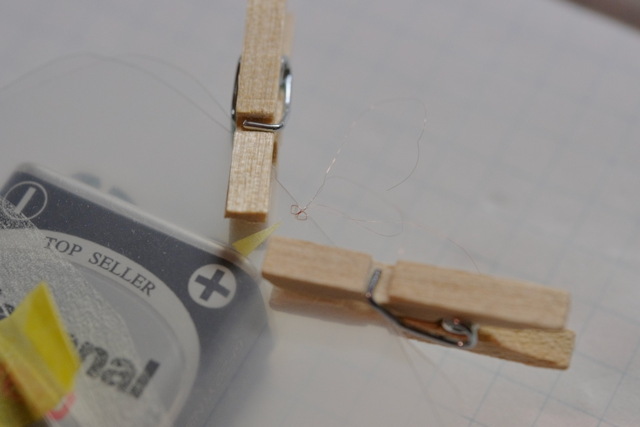

いつものように、2つのコイルを45-45方式ステレオ再生用の配置にセット。

手製の治具は新たに作ったものだが、結局一番初めに作った形状をほぼ踏襲することに。軽々しく動かないように006P電池にテープで固定している。

この工程も最初の頃はいっぱいいっぱいでやっていたものだったが、今ではかかる時間こそそれほど短縮されていないものの、リラックスして見通しを持ってできるようになった。

2つのコイルを然るべき位置関係に配置できたところで接着にかかる。

最初の MC-L1000 の改造修理のときは瞬間接着剤でコイルユニット全体を綴じ固めていたが、それだとコイルに纏わり付く接着剤が必要以上に多くなりコイルユニットの質量が増す。トラッカビリティのためにはもちろんマイナス要素だ。

次からは要領も良くなってより繊細な作業もこなせるようになり、2つのコイルが接する部分だけを紫外線硬化樹脂タイプの接着剤で結合している。たとえ作業中にコイルがずれてもUVライトを照射しない限り固まらないので、余裕を持ってリカバリーが可能だ。ただし、これだけではコイルが簡単に曲がったりほつれたりする可能性が残るので、その後剛性確保のためコイルにうっすらシアノアクリレート系接着剤のコーティングを施す。

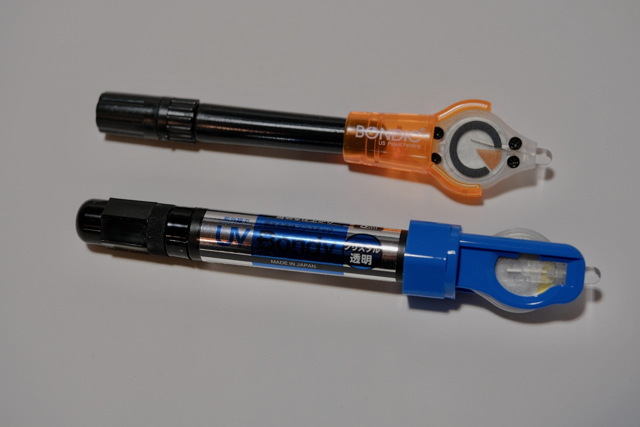

最初に MC-L1000 の改造に成功した後で知った紫外線硬化樹脂接着剤 BONDIC だが、その後いつの間にかジェネリック的な商品がいろいろ登場している。そんな中に「UV Bondy クリスタル透明」という製品を見つけた。硬化時間は4秒で BONDIC と同じ。値段は少し安めで内容量は少し多く、BONDICでは硬化後に見られる黄ばみがこれにはないというのが気分がよいし、日本製というのもちょっとポイントが高い。

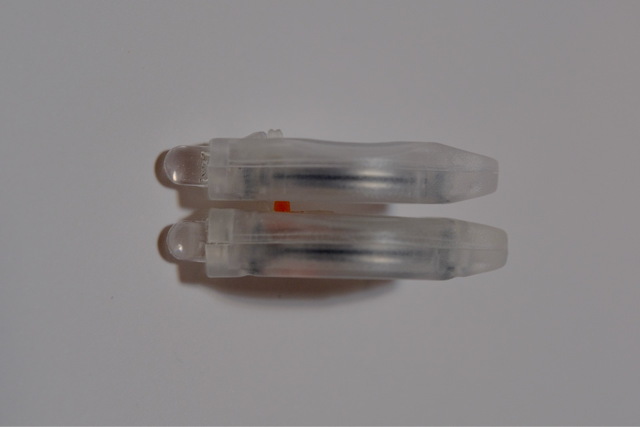

見れば、UV Bondy に付属するUVライトは、塗装は違うが BONDIC のものとそっくりだ。きっと同じ工場で作られたものが供給されているのだろう。と思ったが…

形はそっくりに見えたけれど、並べてみれば、ボディーを留めているネジのサイズが違うではないか。

よくよく較べてみると、ネジばかりではなくケースの大きさからして違っていた。上が UV Bondy のものだが、スイッチ周りの作りも少し違う。つまりはそもそも別の型を使って製造されているということだ。だったらこんな真似っこデザインでやらなくても、と思う。こういう仕事ぶりで「日本製」と表示されても、なんかねえ…

紫外線硬化樹脂は、通常の接着剤とは異なり、面どうしが合わさったような光が届かない場所を貼り合わせることはできず、その実態は接着剤というよりパテである。だから大抵はこんもり盛るような使い方をすることになるのだが、その点ではこのUV BondyはBONDICより粘度がやや低く、こんもり状態を保てずすぐ広がってしまいがちなので、使い難さもある。ということは、仕上がりが透明、若干ローコスト、くらいしかいいところがないとも言えそう。

ということで、なんだかなあ…な感じもあるのだが、今回はまあせっかくだからこちらのUV Bondyを使ってみるとしよう。

このMC-F1000の組み立てに取りかかる2ヶ月ばかり前に、2度目のMC-L1000改造修理に取り組んでいたのだが、実はそのときBONDICを使おうとしてちょっとしたトラブルに遭遇していた。UVライトを当ててもしっかり固まらなかったのだ。2年近く使わずにしまってあった間に電池が弱ってしまったようで、電池を交換したら解決したのだが、UV Bondyでも同様の現象に遭遇した。一応は固まるものの、表面にうっすらとベタベタした液状のままの層が残るのだ。

買ったばかりなのになあ、在庫期間が長くて放電が進んでいたのかも… なんてことを思いつつ電池を交換してみたが、さほど改善した感じはなかった。ただ、不思議なことに、大きな塊だとちゃんと全体が固まるようだ。使用量が極端に微量の場合に限ってこうした現象が起こるということなのかもしれない。程度の差はあれ同じような傾向がBONDICのほうでも見られるように思う。

さて、困った、どうしたものか。もっと強力なUVライトを自作してみるか、などと考えて秋月電子の紫外線LEDのページを覗いてみたりしていたが、ふと閃いた。

ライト、2つあんじゃん(早く気付け)。

はたして、UVライト2個で照らしてみたところ、ほぼベタつきなく固まってくれた。やはり十分な光量があれば大丈夫のようだ。

という訳で、二刀流ならぬ二灯流によりベタベタ問題は呆気なく解決、2個のコイルは無事イイ感じに結合できたのだった。メデタシ、メデタシ。

ここまで、多少はもたついたところもあったけれど、概ね順調に進んできていると言ってよいだろう。今回は超微速でいいから、熟慮を重ね常に最善手を選ぶことを心がけよう。石橋を叩いて一旦引き返し、お茶を淹れて一服し、再度別のいい道はないか考えて、納得してから歩みを進める、くらいの感じでいいのだ。

そんなことを思いながら、MC-L1000の改造修理の軌跡を反芻し、このダイレクトカップリングの発電系の動作に思いを致していた。

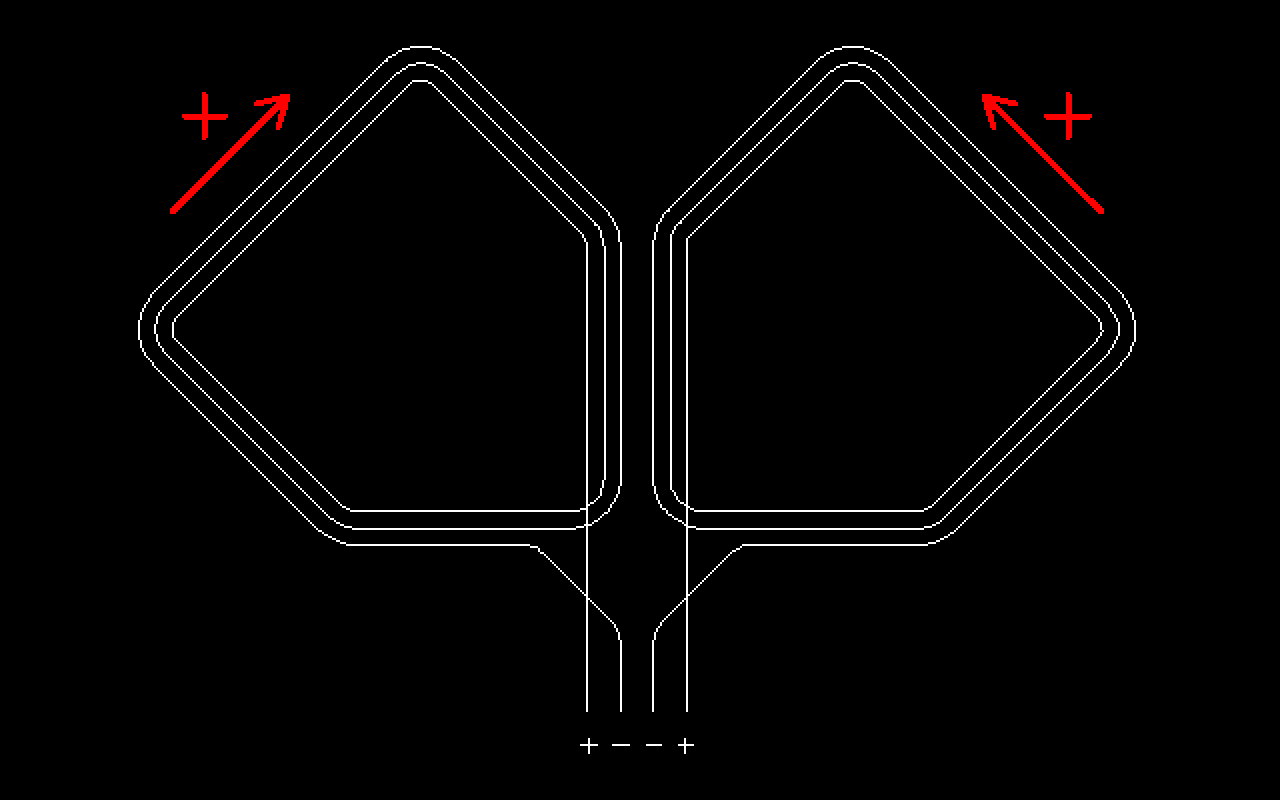

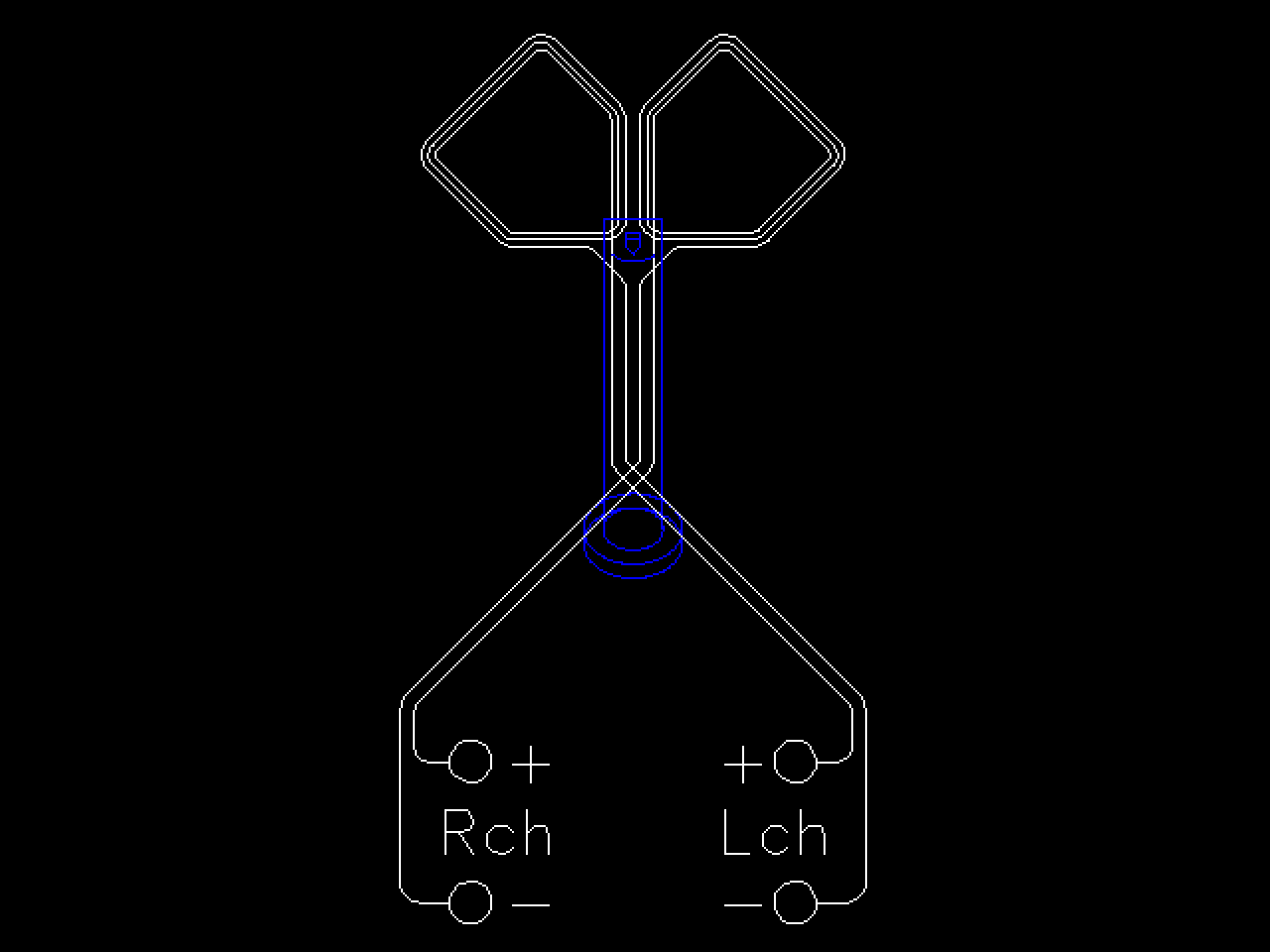

こちらの図は、度々参考にさせていただいているyoshさんのサイト「アナログレコード再生のページ」の「カートリッジ」のページから拝借している。MC-L1000の改造修理の際は、この図を眺めながら発電系の働きをイメージしていた。

こちらの図は、度々参考にさせていただいているyoshさんのサイト「アナログレコード再生のページ」の「カートリッジ」のページから拝借している。MC-L1000の改造修理の際は、この図を眺めながら発電系の働きをイメージしていた。

MC-F1000もL1000同様フロント側ヨークがN極なので、コイルからの引き出し線の極性は基本的にL1000改と同一である。出力が正相であれば、カンチレバーが外周側に動くと信号波形がプラス側に振れることになるが、そうであるためには、コイルの磁気ギャップに挟まった部分の動きとフレミングの左手の法則から…

えっ、あれ?…

(ええぇーーーーーっ、間違えとるっ!)

2023年1月の近況の「『"project F" その2 のその後』のさらなるその後」に書いたのはこれだった(きっかけだった「あること」というのは、今回のMC-F1000の組み立てのこと)。今ごろになってMC-L1000改のコイルを逆相に配線してしまっていたことに気づくとは。何の疑問も持たずに左手の法則で考えていたのだ。もちろん発電するほうなんだから、適用されるべきは右手の法則じゃーあーりませんか、俺よ、ボーッと生きてんじゃねーよぉ…

そういう訳で、MC-L1000改の引き出し線の配線を出力が正相になるように修正することになったのは2023年1月の近況に書いた通り。特に違和感なく聴いていたのだからそのままで支障はないはずだけれど、知ってしまえばモヤモヤが募る。やはり直せるんだったら直すしかなかろう。波乱なく粛々と進めていくつもりが、想定外のことというのは起こるものですなあ。

さて、MC-F1000のほうの配線はまだこれからだから問題なし、という訳では実はないのだった。

12ターンのこのコイル、実用上は電気的な極性はないと考えてよいと思っているのだが、厳密には極性はある。3層で巻かれているので、巻き始め巻き終わりが判別できるのだ。内側第1層から出ている引き出し線が巻き始め側、外側第3層から出ているほうが巻き終わり側になる。

つまり2本の引き出し線の条件は厳密には非対称である訳で、となるとアース側とホット側にそれぞれどっちを繋ぐのがより好ましいかという問題提起が可能だ。

もっとも実際のところ、真空管アンプの出力トランスのようにコアの周りに何重にも大量に線が巻いてあるならいざ知らず、たった12ターンの空芯コイルではどっちをどちらに繋ぐかでそうそう音質に影響があるとも思えない。だもので、過去2度のMC-L1000の改造修理においてはそういう意味の極性はまったく気にしていなかった。

しかし今回のMC-F1000はちょっと特別なので、勢い肩に力が入ってとことん理想を追求したい気持ちになってしまっている。実際聴いて違いを感じるかはさて置き、理屈の上でキレイであること、理に適っていると思えることは「気分」の問題として大いに重要なのだ。という訳で、こうした引き出し線の極性についても管理して2つのコイルを結合しようと考えた。

それで考えたのが、2つのコイルを結合したとき密接するのは巻線の外側どうしなので、外側に来る巻き終わり側の引き出し線のほうをアースに繋ぐことにすれば、密接する互いの外側が電位のほとんど振れないアース側となるため、左右の信号の飛び付きが起こり難くなりクロストーク特性上より望ましいはず、というリクツである。

とまあ綿密周到に考えてコイルを結合したつもりだったのだが、結局極性を間違えていたために、アース側密接を優先すれば逆相出力になってしまうし、正しい位相を優先すれば密接させた外側のほうがホット側になってしまう。どちらにしても悔いの残る出来上がりになる状況である。

という訳で、このまま続けて出来上がるのは残念なMC-F1000、というのでは後々も精神衛生上よろしくないと判断し、もう1組残っているコイルで再度結合からやり直すことにした。

改めて正しく考え直した、望ましいと思われる結合の様子。音溝の正の振幅で電流が赤の矢印(バッテンじゃなくてプラスの電流)のように流れると出力が正相になる。

因みに、前はこの電流の向きを逆に考えていたのだ。それで、この図で下になっている辺どうしをくっつけた形で結合していた。

しかしこうして見ると、左右のコイルが接する部分なんて多分0.5mmもない訳で、そこがホット側だったとしても、現実にはそんなところでの信号の飛び付きを気にする必要は多分ない。が、まあ気になっちゃったものは仕方がない。

出力ピンまでの配線の全体図。カートリッジ背面後方から透視している想定だ。

カンチレバーも青い線で一応表現してみた。MC-F1000 の出力ピンの配置は左右が MC-L1000 とは逆でシェルリードをクロスさせる必要がないが、代わりにコイルからの引き出し線の配線は左右が途中でクロスすることになる。

ということで、この図のとおりの形で、改めて新しいコイルを使って無事結合が完了した。出来はまずまず。

間違ったほうのコイルユニットはなかったことに、なんてことはなくて、問題なくMC-L1000の修理に使えるので大事に取っておきます。あちらはもともと変なこだわりを持たずやってたのだから、これからも持たないように気をつけよう。

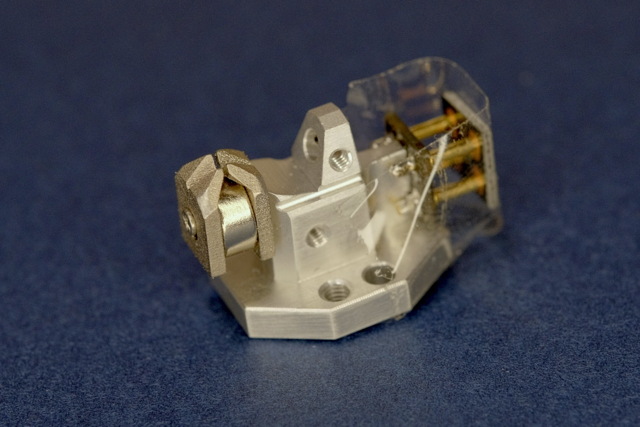

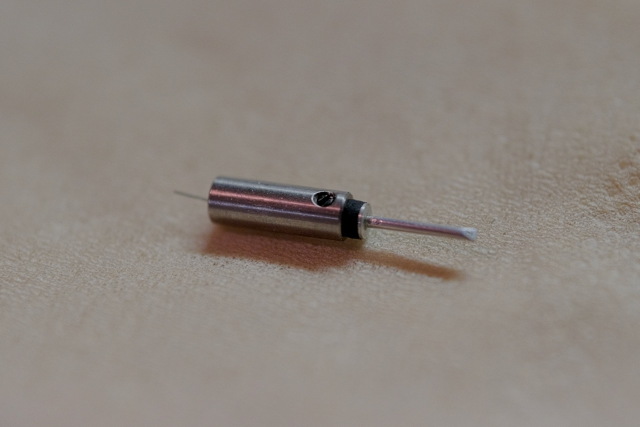

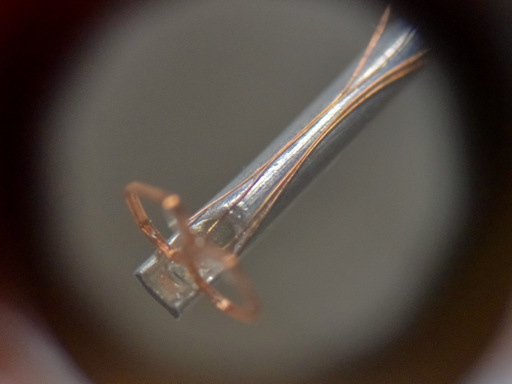

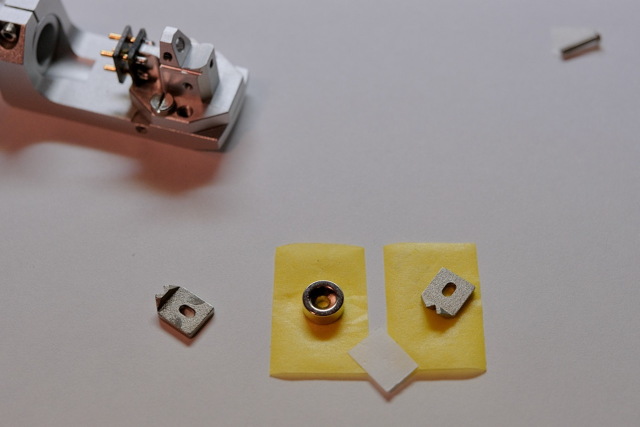

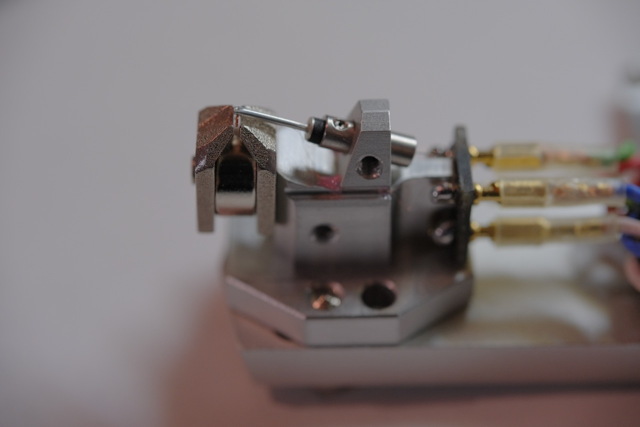

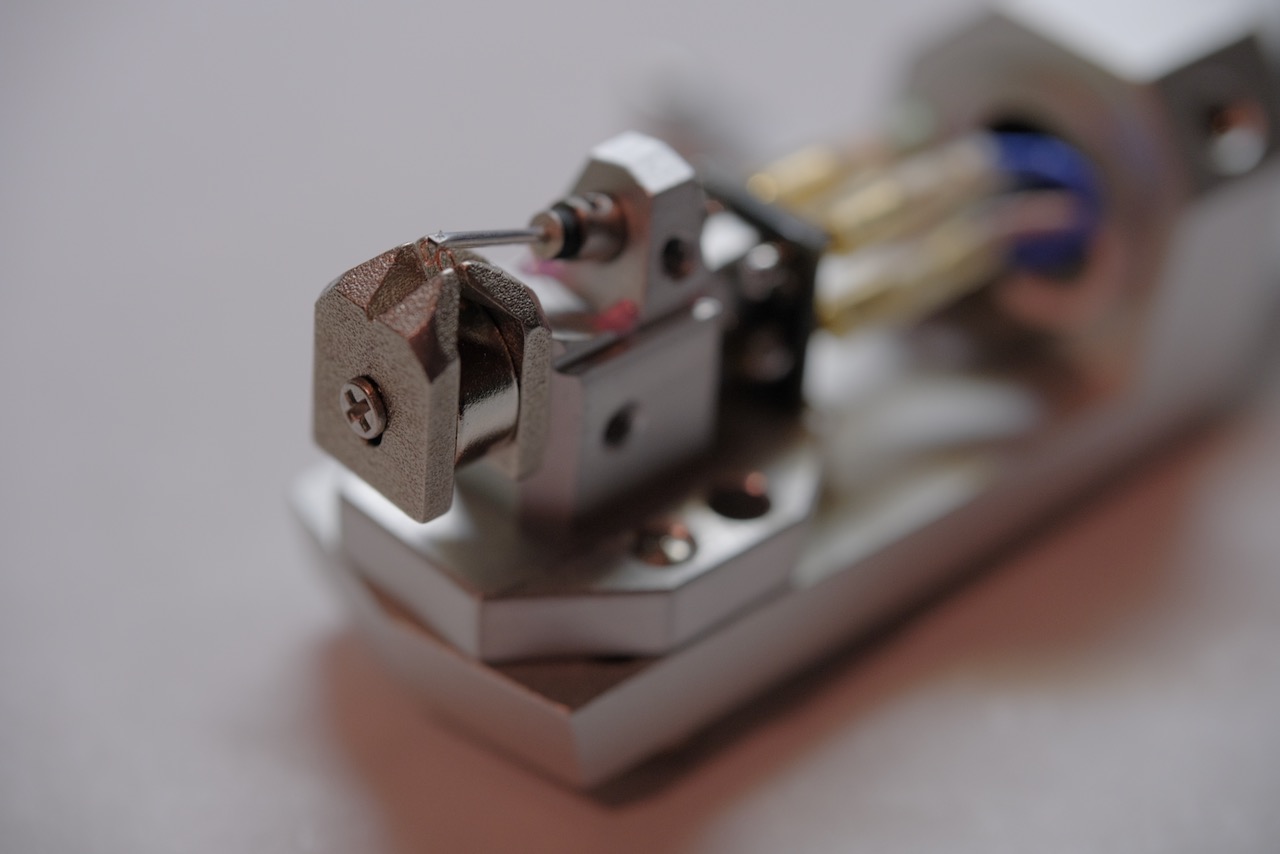

MC-F1000 のカンチレバーアッセンブリー。

カンチレバーは0.6mm径のアルミパイプだ。高級機なのに今どきボロンでも宝石系でもないのかと物足りなく思う人もいそうだが、硬くて脆い素材では得られない粘りを生かしてスタイラスチップを小さめに開けた穴に圧入することで、基本的には接着剤に頼ることなく高剛性でスタイラスチップをカンチレバーと一体化できる。もっとも、スタイラスが音溝をなぞって拾う振動をカンチレバーが伝える先にコイルがあって電気信号に変換する普通のカートリッジとは事情が異なり、ダイレクトカップリングではスタイラス直上のコイルが即信号変換を行なってしまうから、信号伝達を受け持たないカンチレバーにわざわざ高硬度の材質を用いるメリットはあまりなさそうに思える。スタイラスチップはかなり小さく見え、STAX CP-X と似た佇まいで、アルミとは言っても普及価格帯のものと趣は異なる。

カンチレバーベースはMC-L1000とはまったく様相を異にする2.5mm径の円筒形状だ。一般的なMCカートリッジであればポールピースになるところだが、ダイレクトカップリングであるMC-F1000のこれは単なる構造材で、磁気回路の一部を担うことはない。

中を通るテンションワイヤースリーブを黒いマイナスネジが固定しているが、MC-F1000を入手した人がブログに載せた写真を見ると、この固定ネジは正規品では金色に変わっているようだ。

円筒ベースの後方からはテンションワイヤーの尻尾が少し覗いている。もしやここに規定の質量の重りをぶら下げてテンションを与えておいて固定ネジを締めるのかな、と思って中川さんに質問したのだが、はたしてその通りだった。

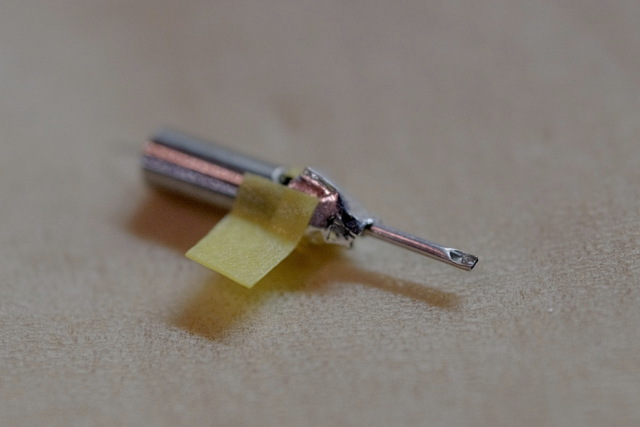

カンチレバーにコイルを接着するのにも紫外線硬化樹脂を用いるが、ダンパーのゴムには紫外線は本来有害であるはずだ。まあ極く短時間のUV照射でダンパーの劣化を心配するのは多分取り越し苦労だろうが、何しろ今回は肩に力が入りまくりで、慎重の上にも慎重を期するのが基本姿勢だから、できることは漏れなくやりたい。

という訳で、アルミホイルでダンパーを覆い隠してみた。

紫外線を照射するステップが完了するまではこの姿でいてもらう。

円筒形状のベースブロックは滑りやすく、おまけに転がりやすい。そもそも小さいので取り扱いはピンセット頼りになるが、この形状では摘むのが難しい。そこで、マスキングテープでアルミホイルを留めるついでに「耳」を作った。ちょっと移動したいときもここを摘めば簡単だし、転がり防止にもなる。

カンチレバー先端部背面の様子。スタイラスチップの植え付け部分の保護のため接着剤が盛られてなだらかな丘になっている。

さて、問題なのはこれからだ。コイルをここに据え付けなければならないのだが、MC-L1000を改造するのとはまったく勝手が違う。いかにしてここにコイルを接着したものか。

MC-L1000の場合は、スタイラスチップがカンチレバーを貫通して背面に長く突き出した特異な形状で、プリントコイルはそのスタイラスチップ延長部に貼り付けることでしっかり支えられるようになっている。当然改造の際も連結済みのコイルをこの延長部に接着することになる。このスタイラスチップ延長部のおかげでコイルの接着位置や前後角度がほぼ決まってしまうので、接着は、まあ簡単ということはないにしても、物理的にも心理的にも拠り所がある作業になる。

だが、MC-F1000の場合はこうはいかない。コイルを接着しなければならない接着剤の丘にはコイルの位置や角度を規整してくれるものは何もないのだ。広くなだらかな何もない丘の上で立ちションをするとなったらなんとも寄るべなく心細い気持ちになるはずだ。もしそこに木か電柱が一本立っていたならどんなにか心が落ち着くことだろう。そういうことです(大体)。

そんな訳でひとまず、L1000改におけるスタイラス延長部のようにコイルの支柱となる突起を然るべき位置に設置することを考えた。

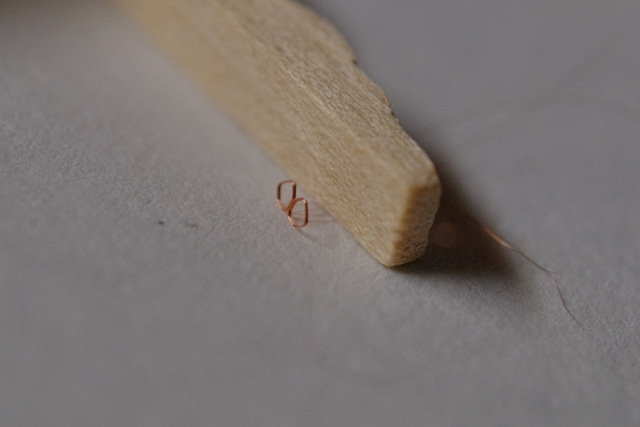

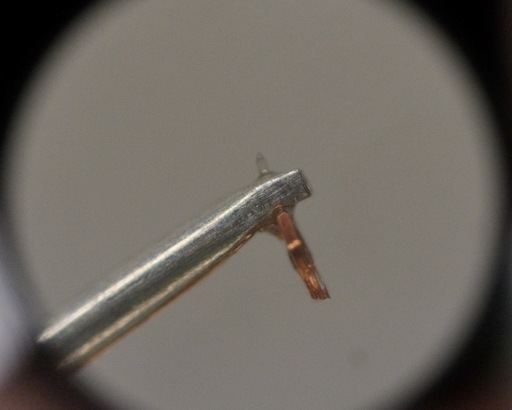

支柱の材料はコイルの接着に用いるのと同じ紫外線硬化樹脂だ。両面テープを使って出たゴミの剥離紙上に紫外線硬化樹脂を極く微量載せて硬化させ、実体顕微鏡で覗きながらアートナイフで太さ0.2mm以下、長さはせいぜい0.4mmくらいに切り出した。何かの削りカスとかでなしに目的を持って製作した工作物としては自分史上最小の物体である。

さて、そんなものを実際作ったはいいが、どうやって適切な位置に正しい姿勢で接着するかを考えるのは後回しにしていた。コイルを接着する際に頼りにするための支柱を設置するのに頼れるものが何もないことに、ここでようやく気がつくことになった。

よく考えてみると、支柱を接着するためには準備として然るべき位置に正確に保持しておくことが必要だし、それができるのだったら最初からコイルそのものを適切に保持できるはずではないか。そもそも支柱など不要だろう。我ながら何やってんだか。

ということで、結局支柱建立は取り止めにし、コイルそのものを接着されるべき位置に正しく保持する方法を考えることにした。

MC-L1000改でコイルをスタイラスチップの延長部に接着する際には、コイルからの引き出し線を下方へ垂らしヤジロベエのようにカンチレバーを跨がらせた状態で、滑らせて微量の接着剤を付けたスタイラスチップ延長部へと届けるという手順を取った。カンチレバーが先細りになっていて、更にその先にストッパーになるスタイラスチップ延長部があったからそんなことが出来たのだ。

MC-F1000の場合はカンチレバーが先のほうまで太く、うまく「跨がらせる」ことが難しい。引き出し線は最終的にはカンチレバー背面に貼り付くので、最初からその前提でコイルと引き出し線に角度を付けておくべきだろう。

こんな感じで、カンチレバー背面の適切な位置に、つまりはスタイラスチップの直上にコイルが位置するようにカンチレバーに載せたい。しかし、引出し線を下に垂らさずにコイルをカンチレバーの上に置くというのはまず不可能なので、カンチレバーに頼らずにコイルの姿勢を保持する必要がある。

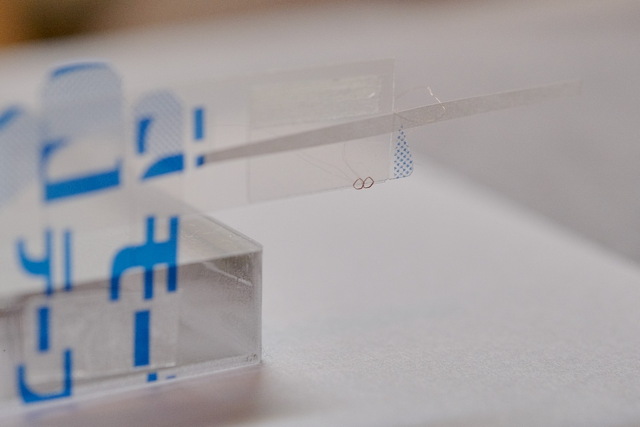

考えに考えて、最終的にたどり着いた方法。

コイルを保持する手段といったら、結合時にやってるやつくらいしか思いつかない。という訳で、あれを使いやすそうなサイズにアレンジして、カンチレバー搭載用コイル保持設備をこしらえた。材料はクリアファイルと、家族が使ったモーラステープという湿布薬の保護フィルム。接着剤がくっ付かない素材だ。それらを切って両面テープで貼り付けて、適当にスタンドになるものを設えた。なんとも超軽薄級な設備だが、一応用をなす。ただし、使うのは細心の注意を要するとってもアナログ的な作業になる。

保持したコイルに、またそれとは独立した道具で別に保持したカンチレバーを然るべき角度で当てがってやる。

コイルはカンチレバー先の適切な位置に接しているだけで、まだくっ付いてはいない。この状態にまで持ってくるのもなかなか大変だった。こうしておいて、接着箇所にごく微量の UV Bondy を注意深く盛ってやるのだ。

さあ、ここが今回最も重要なステップ。くっ、緊張で手が震える。と、ピンポイントで狙ったはずが、あわわわわ、、、付いちゃいかんところまで樹脂が拡散、あーっ、コイルを挟むフィルムの間に樹脂がぁー…

UV Bondy の粘度の低さが災いした面もあるだろう。ああ、やっちまったかも… と思いつつも、ここは引き返しようのない場面、もうUVライト照射に進むしかなかった。

固まるのを待つ必要のないUV硬化樹脂なのに、うまくない展開にもはやすぐに出来栄えを確認したい気も起きず、ろくに食欲も湧かないまま鬱々とした気分で夕食を摂る。

少し休んで気を取り直してから、現場へ戻ってどうなったか確認。恐る恐るカンチレバーを下方に引いてみる。コイルはカンチレバーにくっ付いている。が、コイルを挟んで保持したフィルムの間に入り込んだUV硬化樹脂も固まっているので、コイルは抜け出てこない。しかし、少しずつ繰り返し力を加えていると、そのうちちょっとだけコイルが動いたようだった。あ、イケる、かも…

注意深くさらに力を加えて引くと、ついにフィルムの間からコイルがするりと抜けた!

すぐに実体顕微鏡でコイル周りを確認する。

幸いコイルにUV硬化樹脂はそんなにたくさんは絡んでいない。コイル前面の「眉間の部分」に樹脂がYの字形に、少し厚めに盛り上がった状態だが、太さ17μmのコイルの線と比較すると盛り上がりは20μmちょっとといったところだろう。要らぬ贅肉だが、コイルの剛性アップに一応貢献していると見えなくもないか、最適形状とは言えないけれど。ともあれ、この程度ならまあ許容範囲だ。よーし、なんとかなったぜぃ!

という訳で、会心の出来栄えにはもう一歩及ばずの観はあるものの、見通しを持てずにいた部分をどうにか乗り越えることができた訳で、これで一気に楽になった。ここまで来れば残る作業はほとんど先の読めることばかりだから、もう出来上がったも同然の気分だ♪

次は引き出し線をカンチレバーに這わせていく。

MC-F1000のアルミパイプのカンチレバーはもともとそんなに細くなく、先のほうまで同じ太さだ。テーパーがついて先のほうが細くなっているMC-L1000のカンチレバーからすれば、顕微鏡で観るその背面はずいぶんと広々している。おかげで極細線を這わせるにも余裕たっぷり、伸び伸びした気分で作業できる。

とはいうものの、引き出し線をカンチレバーに沿わせて、微量の瞬間接着剤で固定していく作業自体は実に地道で辛気臭い仕事ではある。

クセの強い極細線を定規を当てたようにまっすぐ敷設するのは困難、というかまあ無理だ。そもそもコイル根元の生え際のところで、引き出し線の極性を判別しやすいようにと線どうしの間隔を広く取り過ぎて少々締まらない感じになっているから、続きはゆったりうねっているくらいでむしろ自然というもの。日本刀の刃文を思えば不規則な波打ちも美しいと捉えられなくはない。広々したスペースを存分に使って、線に付いたクセにあまり逆らわないで大らかに配線していく。

ところで、コイルは一応付いているものの、まだ接着強度は十分ではないと思われる状態だ。そこで、コイル根元周辺の引き出し線が整ったところでコイルの接着部の補強を行っておこう。具体的にはコイルの根元のところにもう少しUV硬化樹脂を盛ってやるのだが、この工程があるためダンパーを覆ったアルミホイルはまだ付けたままにしてある。

コイルには既に少々余分な樹脂が絡んでしまっているので、これ以上無駄な質量が付加されることは避けたい。よって、補強の樹脂は必要最小限に留めることを心がける。

ほぼ過不足なく補強できたと思う。これでコイルが前後に振動することはない、と思いたい。

コイルの根元両脇の、カンチレバーのアルミ地肌との間のところだけは瞬間接着剤を用いている。UV硬化樹脂はアルミに対する接着力が期待できないからだ(カンチレバーへのコイルの接着については、直接にはアルミ地肌でなくスタイラス植え付け部保護の接着剤の丘に対して行っている)。瞬間接着剤は硬めのロックタイトだ。ちなみに引き出し線の貼り付けには硬化後も少し弾力があるコニシの耐衝撃タイプ、といった具合に複数種を使い分けている。

これでもうUV硬化樹脂を使う場面はないので、ダンパーを覆っていたアルミホイルは取り除き、引き出し線の貼り付け作業の残りをやっつける。

線のクセが厄介なのは相変わらずで、大概イヤな方向に跳ねてなかなか思うようにカンチレバーに寄り添ってはくれない。寄り添わせるために手を使えば、接着作業を受け持つ手が足りなくなる。そこで線を押さえるための道具を工夫した。

線を押さえるのに要する力は極く小さく、紙片の重み程度でもう十分だ。上の写真では解像が十分でなく何をやっているか分かり難いが、鍵爪状に切り出した紙がカンチレバー上に極細線を押さえながら乗っかっている。

これ以外にも、極細線を触ったり接着剤を付けたりするための道具は、ほとんどコピー用紙やインクジェット用紙などで作っている。紙だからヘナっとしている訳だが、面の広がる方向には剛性があるので、17μm線を扱うのに十分な力を加えることができる。

MC-L1000の改造に初めて取り組んだときには爪楊枝を削って使っていたが、ちょっと丈夫過ぎだった。うっかり下手な動かし方をして対象にダメージを与えてしまう危険性は紙の道具を使うことでかなり減った。

作業の場面によって違った形状の道具が欲しくなればハサミで手軽に切り出せるので、道具の種類がすぐ増える。で、程なくどっかへ行ってしまって、また同じのを作り直すとなぜか大抵使い勝手が前のやつに及ばないという私的“あるある”。

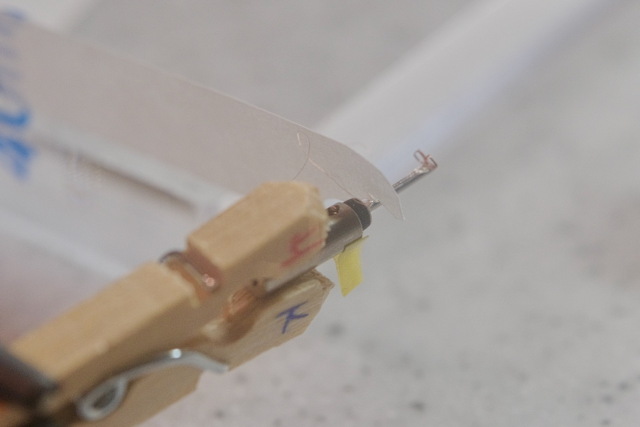

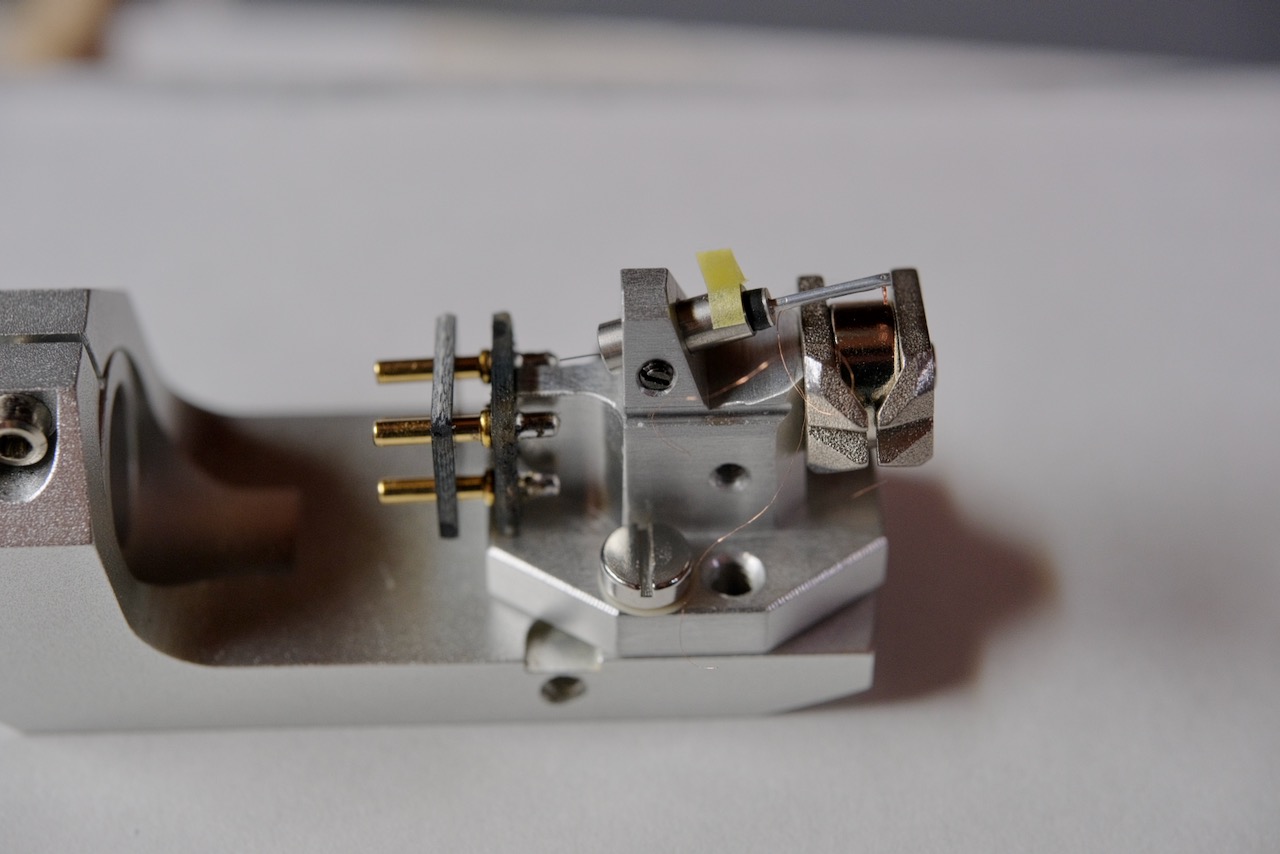

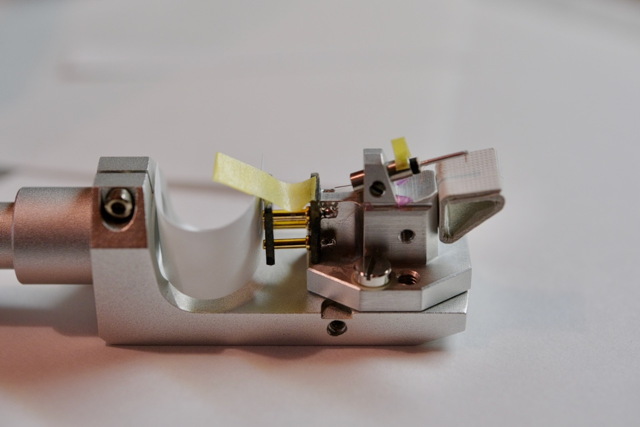

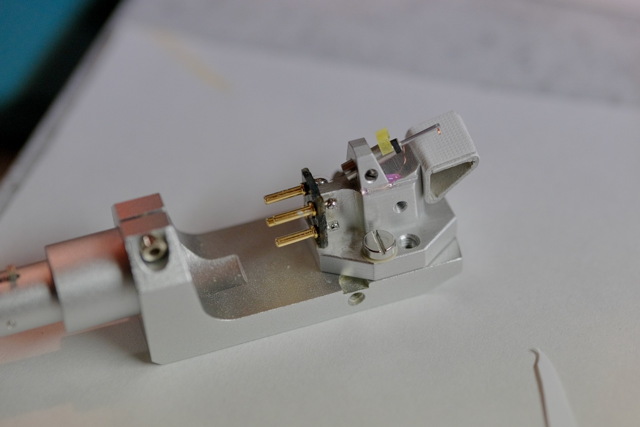

引き出し線をカンチレバーに這わせ終えたら、カンチレバーアッセンブリーをいよいよ本体に合体させる。

本体ベースはカッチリした金属製だが決して重くはなく、そのままでは落ち着きに欠けるため、この後の組み立ては指掛けを外したAT-LH15に取り付けて行う。MC-L1000の改造のときもこのシェルを使ったが、程よい重さがあるのと、カートリッジ取り付けネジが背面に飛び出ないから、指掛けを外して仰向けに置けば背面が机上にベタ付けになり安定するので、作業用として好適なのだ。

マグネットおよびヨークには最初から極く小さな磁性ゴミが付着していたので、一旦バラしてマスキングテープでペタペタしてやって掃除した。

2枚のヨークは同一のパーツである。向かい合わせにして間にリング状のネオジムマグネットを挟み込み、ネジ1本で本体ベースに固定するのだが、ヨークに開けられたネジを通す穴は少し縦長で、ヨークは傾きと共に縦方向の位置も調整が可能になっている。更にカンチレバーベースも円筒形だから回転できる(と言ってもスタイラスが垂直になるように固定することになるから許容誤差範囲内で)ので、コイルとヨークの位置関係の調整の自由度はMC-L1000よりも大きいと言えるだろう。マグネットはN極のほうが窪んだ形状で、こちらが前方を向く。

カンチレバーアッセンブリーを装着する際、ヨークが定位置にあったのでは邪魔になるのだが、ヨークを外したままだとガードするものが何もない状態でカンチレバーが突き出すことになり、作業中にカンチレバーを引っかける恐れが多分にある。という訳で、ヨークは付けたまま90°傾けた状態にしておいてカンチレバーアッセンブリーを組み込んだ。

カンチレバーがやや前に出過ぎに見えるが、わざとこうしている。この後配線を終えてから本来の位置に調整することで、引き出し線が程々に弛んでいい感じになることを目論んでいるのだ。

ヨークは横倒しだが、パーツが集結したのでいよいよそれっぽい姿になってきている。できたも同然感が増してますな♪

引き出し線はシリコングリースでダンプしないと鳴きが出るという。シリコングリースはパーツセットには含まれていなかったので自分で調達。必要なのは極く少量だから、なるべく少量で安く手に入るものを探して見つけたのがこれ。

見ての通りオーディオ用ではありません。が、我らがタミヤの製品だから品質は信頼してよいだろう。ミニ四駆にはまったく詳しくないのだが、スライドダンパーなる機構が備わっていて、そのフリクションのコントロール用ということらしい。

柔らかいのと硬いのと。適宜混合して粘度を調整することができるが、結局赤のエクストラハードだけを使うことになった。かなり粘っこいというか硬いのだが、表面積の小さい極細線をダンプするには最低でもこれくらいの粘度は必要と思われる。ネバ硬いけれど確かに液体で、爪楊枝で突っついて形が変わってもしばらくすると滑らかに丸まってしまう。これより柔らかかったら垂れて広がりそうだ。

ところで、カンチレバーのガードになるからとヨークを付けた状態で作業をしようとしていたのだが、一度移動しようとしたときに、カンチレバーアッセンブリーを固定するのに使っていた作業用スタンドが近くにあって、その金属部にこのマグネットが吸い寄せられて肝を冷やす場面があった。幸い振動系を破損することはなかったが、まことに心臓に悪いことこの上ない。

またそんなことが起きないとも限らないので、マグネットとヨークは一旦外すことに。しかしそのままではやはり突き出たカンチレバーを何かの拍子に引っ掛けそうで心配だから、そこらにあった空き箱から切り取ったボール紙で代わりのガードを作って両面テープで貼り付けた。できたも同然感が急に減退してしまったが、出力ピンへのハンダ付けを終えるまではこの姿で行こう。

ベースに切られた水平溝の際部分に見えるピンクの付着物が件のシリコングリースである。溝の出力端子側の出口近辺にも極々微量のグリースを仕込んで、引き出し線があちこち跳ね広がることがないようにしている。これでこの後の出力ピンへのハンダ付け作業がやり易くなるだろう。

と思ったら、実際のところ極々微量では極細線のクセを完全に抑え込むことは長期的にはできなくて、時間が経つと線が跳ねてグリース溜まりから外れてしまうのだった。結局線に本来通るべきルートに合ったクセがある程度付いていないとうまくいかない。極細線は硬いんですわ。

17μm径UEWのハンダ付けはMC-L1000の改造で既に何度もやっているので特に問題はない、と思ったら、これが意外や簡単に行かないのだった。L1000のときは、プリントコイルから延びたフレキシブル基板の一部が出力端子の接続部分に残っていて、おかげで基板にハンダ付けする感覚で容易に接続できたのだが、出力ピンそのものが相手だとちょっと勝手が違った。円筒形のピンの曲面にうまく極細線を押さえつけられず、ハンダの熱でウレタン皮膜を溶かすまでに至らないのだ。ちっともできたも同然じゃないじゃん。

こんな状況で無理にあがいているとまあロクなことはないので、ここは潔く一旦撤退し、じっくり最善手を考えよう。

あらかじめ17μm線のハンダ付けする部分のウレタン被覆を溶かして、ハンダメッキされた状態にしておけばハンダ付けは容易にできるだろう。しかし、宙に浮いた極細線の端に融けたハンダの付いたコテ先を当てたところで、極細のUEWはハンダ球にいとも簡単に押し退けられてしまい上手くいかないであろうことは、これまでの経験から容易に想像がつく。さて、どうしたものか。

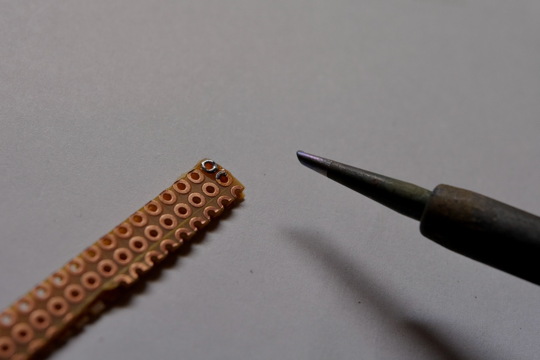

まあそのうち良い手が見つかるだろうと頭の片隅で考えるでもなく思案し続けていたところ、夜シャワーを浴びているときに閃いた。相手が基板なら難なくできるんだから、基板の端切れを使ってランドとハンダゴテで挟んでやれば済むじゃん。こんな簡単なことに気づくのにずいぶんと時間がかかるようになっちゃったのは、頭が固くなっている証左ですな。歳はとりたくないもんだ、トホホ。

という訳で、基板の端切れを溜めてある袋から適当そうなのを拾ってきた。

これで線の端をせいぜい1mmほど挟んでウレタン皮膜を溶かしつつ予備ハンダをコーティングしてやればOKだな。

ちなみにこの作業、作業時間もだけれど特に温度に気を遣う必要がある。ここまで極細の線だと、温度が高いとかなり短時間のうちにハンダの中で線そのものが溶けて消失してしまうのだ。

ところで、予備ハンダがしてあれば、互いに相手側のハンダを「呼び込む」ようにハンダが絡んでスムーズにハンダ付けされる訳だが、ここで「あれ?」と思った。

もしかして「予備ハンダ」って、本当は「『呼び』ハンダ」だった、なんてことはないか?

早速ググってみたら、はたしてそんなようなことを書いている人がいるではないか。これなど特に主張が明快で納得させられてしまう。実際のところどうであってもまあ大勢に影響はないだろうが、ちょっと面白かった。

閑話休題、かくして極細線のウレタン被覆は順調に剥がれ、線の先にハンダが少し残る状態にできた。しかし、ウレタン被覆が取れた後に残るハンダは何故か艶がなく、ハンダメッキというには滑らかさが足りない感じだ。過去の経験でも、UEWの被覆をハンダメッキに置き換えようとしてもこんな風になった記憶しかない。これだと見た目からして「呼び」効果を発揮してくれそうな気がしない。

実際ピンへのハンダ付けは、はたしてハンダを乗せたコテで押さえるというようなやり方ではうまく行かないのだった。普通予備ハンダがされていればこの方法で大抵うまく行くものなのだが。

それならば、と、ピンに極細線の接続部を乗せた状態にしておいて、そこへコテ先とハンダを同時に近づけてやる。これでハンダに含まれるフラックスが働いてスムーズにハンダ付けが完了した。

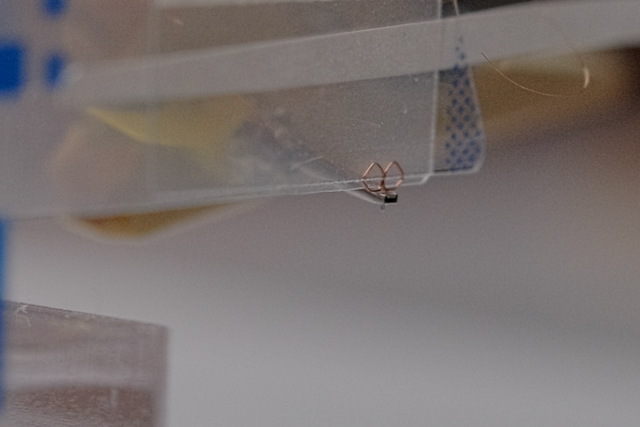

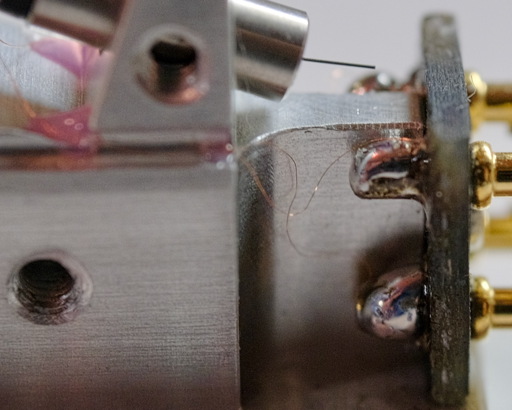

ピンへの配線の様子。この写真では接続箇所の細部は判然としないが、まずまず上手くいった感触である。

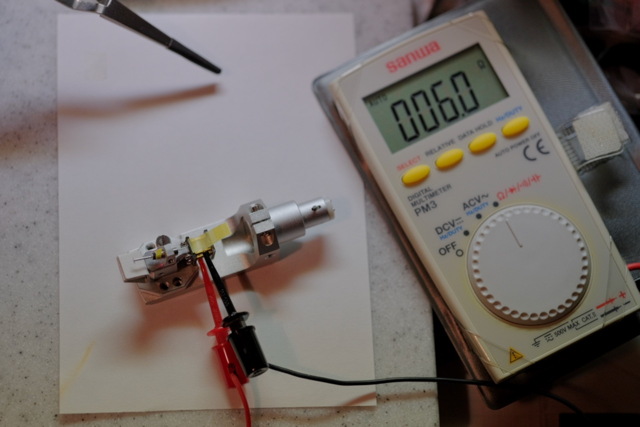

念のため一応導通をチェックしてみる。

うほっ、素晴らしィー♪ 発表されている定格ピッタリの数字が出てるルルン!

他チャンネルも確認して、これでもうハンダ付けはお終い。出力ピンの姿勢を保持していた端子基板ももう要らない。

ボール紙製のカンチレバーガードも、短い間だったがご苦労であった。これにてお役御免、本来のヨーク/マグネットが取って代わる。ここから先は精密ドライバーでネジを締めるだけだ。いよいよ本当にできたも同然、ですな。

ススメ、ススメ、アトモウスコシ…

ヨークおよびマグネットを、細心の注意を払いつつ定位置に戻す。

カンチレバーやコイルにダメージを与えることもなく無事完了。そして、コイルがうまくほんの少しヨークのギャップに挟まるように、カンチレバーの前後位置と左右方向の傾きを調整しながら固定した。

これでもうあとはボディーカバーを被せ、2本の金ネジで固定するだけだ。

あーあ、できちゃった。

早速プレーヤーに装着した。はやる心を抑え、誰が見ている訳でもないのに平静を装いつつレコードをかけてみる。と、ありゃ、なんか微かにツーっと音が、スピーカーからでなしにカートリッジの辺りから聞こえているような…

見れば、なんと、カートリッジ先端部に備わる磁性ゴミ吸着(マグネクリーン)用のネオジムマグネットが盤面に当たっているではないか。

スタイラス先端も盤面に届いてはいるのだが、これでは針圧がマグネットのほうにも分散してしまい、まともに再生できない状態なのだった。

しかしこれは、特に詳細を記すことは控えるが、中川さんにアドバイスをもらって程なく解決され、正常にレコードを再生できるようになった。

まったく問題なく、クリアーかつ極めて情報量の多い音が聞こえる。既に同じ中川コイルに換装したMC-L1000改を聴いている私にとってはある意味普通の音だが、初めて聴く人なら驚くこと請け合いの高解像度鮮烈サウンド。いや、「烈」はこの誇張なく清々しい音のイメージには相応しくないかな。

さて、ここまで来たらもう出来たも同然。って、出来てるじゃん、となりますわな。一応は組み立てが完了した訳だが、終わってしまうのが惜しくなってしまって、まだ完成とはしたくない気分なのだ。

現状のままで特に問題となるようなことは見当たらないのだが、MC-F1000はMC-L1000よりもう少し調整の自由度が大きい。FIDELIXのサイトの記事によれば、正規品は中川さんが一個一個かなり苦労して調整しているようだが、目分量で行った程度の調整ならまだ更に突き詰める余地が残っているかもしれない。心残りは解消しておくに越したことはないだろう。

そこで登場するのが…

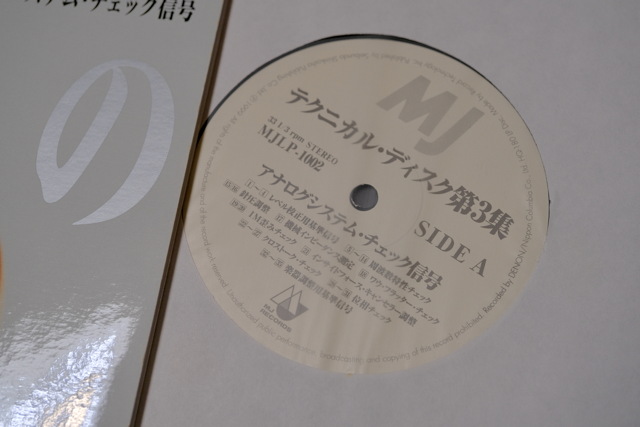

「MJテクニカルディスク第3集」、2枚組アナログディスクの2枚目のほう。

うちにある唯一のテストレコード的な盤。同相、逆相、片チャンネルだけ、などの正弦波が入ったトラックが色々あって、カートリッジのチェックに使える。これをかけてオシロスコープで波形を観察してみることで、より調整を追い込むことができるだろう。

ということで、1年ほど前にアマゾンで1万5千円足らずで調達したハンディーデジタルオシロスコープ共々、使われることのないままただ持っているだけだったものがついに役に立つ機会が訪れた。

MC-F1000の出力はヘッドアンプLIRICOを介してフォノイコライザーLEGGIEROへ伝達され、出力が自作パッシブコントローラーに繋がる。その3番の入力端子にパラレルに設置してあるRCAジャックに、バラしたピンプラグの接点部分のパーツを挿し、そこにプローブを引っ掛けて信号を観測する。

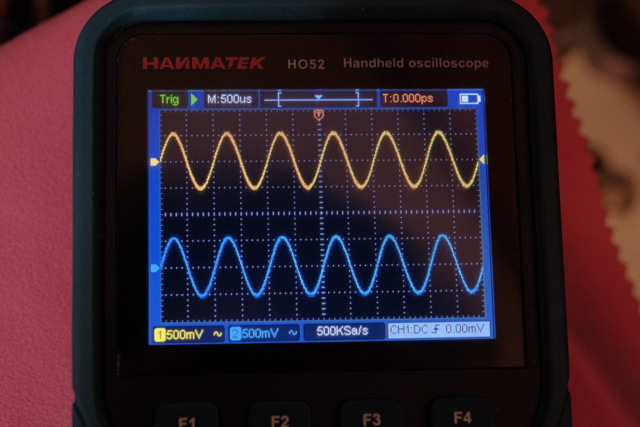

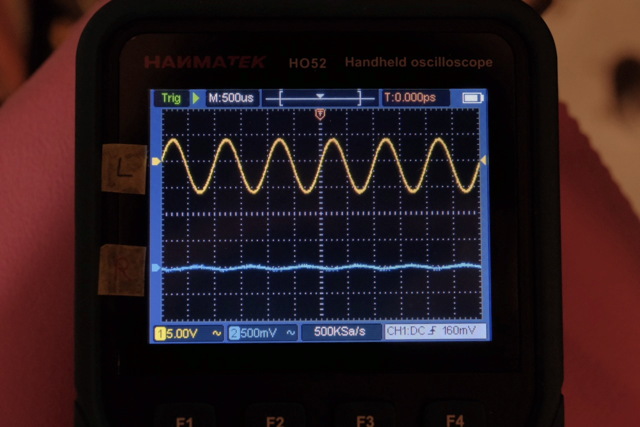

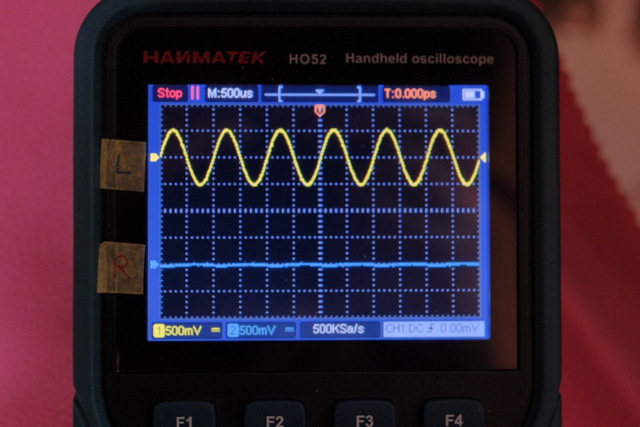

まずは左右同相の1kHz正弦波が入ったトラックを再生して、出力レベルの左右バランスを確認してみた。

両チャンネルとも出力レベルはほぼ同等と見てよさそうだ。レベル差0.5dB以内は十分クリアできているだろう。バランス良好、ということで一安心。

使っていなかったので充電量が減っている。次へ進む前に一旦充電しとこう。

さて、こちらは左チャンネルだけ1kHzが刻まれたトラックを再生してみた波形。

上のCH1が左チャンネル、下が右チャンネルである。本来無信号であるはずの右にも少し波形が現れている。クロストークですな。

カートリッジを取り付けているシェルが左右に傾いていると、いわゆるアジマスが狂った状態で、クロストークの原因になるのだが、シェルの水平については目分量ではなく然るべき方法である程度正確に出してあるので、これはカートリッジそのものに由来するクロストークである。そしてこの右に漏れた信号、左とは位相が逆になっている。

ところで、CH1のプローブの1×と10×の切り替えスイッチがプローブを付け外ししたときに動いてしまったようで、左はプローブが1:1の状態になっていた。それでも今どきのオシロはレンジを勝手に自動調整してしまうので、見た目にはスケールは変わらないものだから気づかないまま波形を見ていた。いいような悪いような。

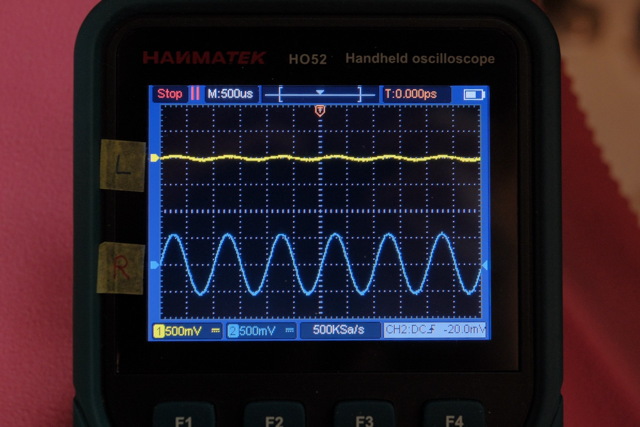

そして右チャンネルだけの1kHz。

やはり左にも波形が現れている。左から右へ漏れているのとほぼ同程度の振幅に見えるが、こちらは同相である。

クロストークがまったくないよりも、互いに他方へ逆相で僅かに漏れていると豊かな広がり感が生まれ好ましく聞こえるというようなことを中川さんが書いているので、ひょっとしたら正規品のMC-F1000ではそのように設えられているのかもしれないが、こんなふうに片方だけ逆相というのはどうもバランスが悪そうだ。

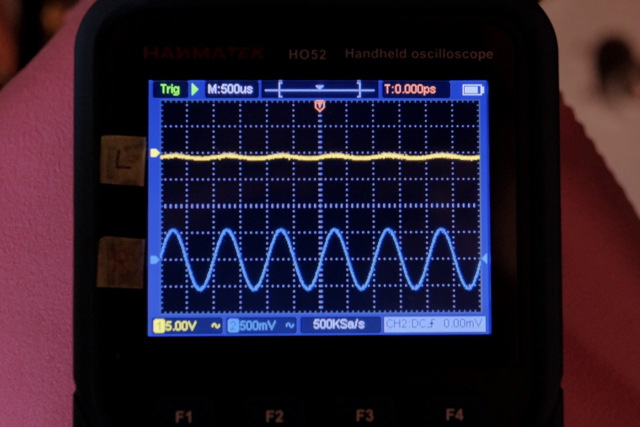

もうひとつ気になったのがこちら。

左右で逆位相の1kHz正弦波信号。スタイラスは垂直方向に揺さぶられる。本来なら左右ともレベルは同じになるはずなのに、なぜか右の方が2dBくらい振幅が大きい。

原因はコイルの発電部分の角度である可能性が高そうだ。見た目にはかなりイイ線行ってるつもりだったのだが、まあ全て目分量でやった仕事だから、元より精度はそれなりではあろう。しかし左右でこんなに違いが出るとは。

では最後の調整にかかろう。現状から理屈を考えれば、コイルの発電部分の角度が左は本来の45°よりも立ち気味で、右は寝ている状態であると観るのが妥当と思われる。とすれば、カンチレバーアッセンブリーをカートリッジ前方から見て反時計回りに僅かに回転させればどちらも改善できるはずだ。もちろん、そんなんことをすればスタイラスが傾いてしまう訳で、あくまでスタイラスの角度誤差の許容範囲内でのことなのだが、幾らかでも改善できる可能性があるならやってみるべきだろう。

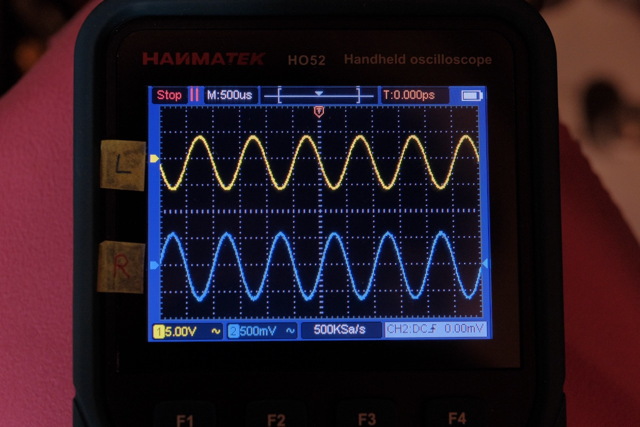

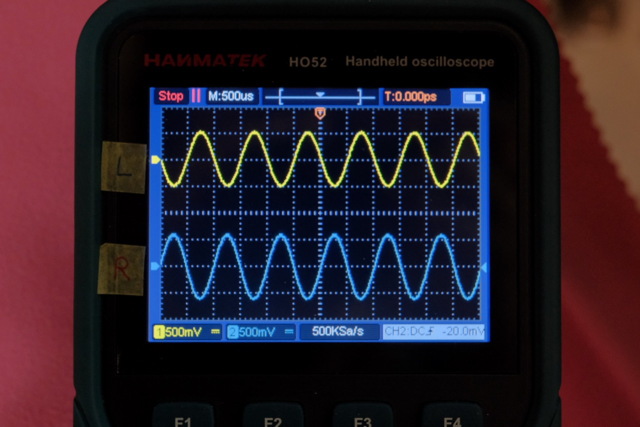

ということで、調整後。

スタイラスが僅かに反時計回りに傾いているのが判るだろうか。(この写真と次の写真は、ダウンロードするか写真を右クリックで別ページに表示させることで大きいサイズで見ることができます。)

スタイラスの傾きはたぶん1°とかそのくらいのものだと思っているが、この程度の傾きは手持ちのAT-ART7にも見られる。しかもあちらはラインコンタクト針だから、楕円針であるF1000ならなおさらこの程度は十分許容範囲内だろう。

ヨークも僅かに傾いて見えるが、コイルに合わせてギャップに咥えられる深さが左右で揃うように調整した結果だ。

ひとまず聴いてみると、一聴音の広がりが増したように感じられた。お、好いんじゃないの。

これで終わりにしてしまってもいいような気もするが、やっぱり波形を観ておく。

チャンネルバランスは相変わらずよく揃っていたので左右同相の1kHzは省略。右チャンネルに逆相で現れていた左からのクロストークはというと、

おお、振幅がかなり小さくなっている。調整の方向性としては間違っていなかったと判断してよいだろう。

この元写真を画像編集ソフトに読み込んで振幅をピクセル単位で読み取って、左の振幅からの比を計算してみたところ0.0345と出た。これは-29.2dBということになり、本当なら結構優秀と言えるだろう。そもそもオシロのディスプレイの解像度が荒いから誤差はかなりあるはずだが、楽観的になり過ぎないよう自制心を持って読み取ったので、多くても±3dBくらいには収まっている、であろう(楽観的)。

これだったら左チャンネルに現れる右からのクロストークのほうもそれなりに減っているのではないかな。減るを通り越して僅かに逆相で右とそっくり対称になるところまで行ってくれれば最高なのだけれど、まあそこまでの「あわよくば」はどう足掻いても無理だろうなあ、などと考えながら右だけの正弦波1kHzを見てみると、

はぁ… 全然期待外れ。左への漏れは、同相のままなのは仕方ないにしても、振幅もほとんど変化なしだ。左右のコイルは一緒に動いたのだから、こちらも右と同程度の変化があって然るべきと思ったのだが… う〜ん、納得できない、責任者出てきなさい(私です)。

まあそれでも、こちらも元写真で振幅比を計算したところ0.06と出た。これは-24.4dBということになるので、そう悪い値でもないだろう。

さて、そういうことだと左右逆相の1kHzのほうも…

む〜、やっぱりか。ほとんど変化はなく、右のほうが2dBほど大きいという相変わらずの状態。

これの要因もクロストークとおそらく同じで、解決するには左コイルの発電部分の傾きをもっと寝かせるしかないのだろう。だが、右コイルは既にOKの状態だし、もうこれ以上スタイラスが傾くのは許容し難い。こうなると、もうコイルの形状を左側のみ修正するより他に手は無さそう。そういえば…

ネットオークションにMC-F1000が出品されているのを一度見かけたことがある。使用時間の少ないまだ真新しい個体だったが、出品写真に写っていたコイルの形が微妙にいびつと言うか、元の姿からは少し変わっているように見えた。あれ、もしかしてコイルの形状を修正したせい?

FIDELIXのサイトのMC-F1000に関するページには、チャンネルバランスの調整に「あれこれ苦労を」していることが書かれているのだが、ヨークの微調整ということだろうからそう大した苦労でもないのでは? などと思っていた。しかし、もしチャンネルバランス以外にもクロストークなどの調整のために、コイルの形状の微修正までを行なっているとしたら、それこそ「苦労」以外の何者でもないだろう。それに、コイルの形状にまで手を加えているのだったら「『見た目がキチッとしていればキチッとした性能』とは思わないで下さい」という記述とも符合するように思う。

ふーむ、なるほど、と勝手に想像して腑に落ちた気がしてしまっているのだが、それはそれとして、当方のMC-F1000の現状を考えると、ここからコイル形状を修正しようとするのはリスクが高そう、というか、ヤバそうな予感しかしない。

既に書いた通り、コイルは接着剤で固めてある。使った接着剤は微量でかつ弾力のあるものゆえ、形状の調整はまったく不可能という訳でもないとは思うが、変形の自由度はやはりそれなりに制限されるはずで、簡単に思い通りに曲げられるとは考え難い。それに形状が変わってクロストークや逆相信号のレベルが揃ったとして、今度は同相信号のチャンネルバランスのほうが崩れる可能性だってある。等々諸々考え合わせると、ここまで来たら敢えて冒険はしないでおくのが賢明に思える。

まあ、クロストーク特性の左右の不揃いはそんなに気にしなくても大丈夫だろう。昔の技術系のオーディオ雑誌に、カートリッジの周波数特性を実測したグラフにクロストークが一緒に示されていたが、時に一方のチャンネルだけクロストークが極端に大きいものが見られた。左右でこんなにばらついて良いのかと少なからず驚いたものだった。クロストーク特性については、良品として市場に出ているカートリッジでも左右で結構違いがあるのがそう珍しくはなさそうだ。

逆相信号の再生レベルの左右差についても、普通のレコードには逆相信号はそうそう入っていないだろうし、実際のところ問題となる場面があるとも思えない。

という訳で、心残りが皆無と言ったら嘘になるが、冒険しないという選択を納得するための理由としては不足はない。大雑把な方法で求めたクロストーク量も悲観する必要の無さそうな値だし、実際このMC-F1000を聴いて特に違和感があった訳でもない。ベストの特性のものと聴き比べればそれなりの違いが感じられるのかもしれないが、そんなに気にする必要はないと判断し、これにて最終調整完了としよう。

ん〜、好いわぁ〜。

隈取り感のない自然な描写は空芯ならではだし、力みのないハイスピードな出音はダイレクトカップリングならではだろう。解像度に優れ情報量が極めて多いけれど、冷たい印象になることはない。爽やかで、それでいて温かみを感じさせる音。

発声の際の舌の動きがよく判るので、ヘレン・メリルもジョニ・ミッチェルも歌っている英語の歌詞がすごくよく聞き取れる。ヴァン・モリソンはやっぱり何言ってるのか判らないが。

左右非対称なクロストークと逆相信号に対する反応から心配される音場の偏りなどは、改めて意識して聴いてみても、やはり特には感じられない。うちの左右非対称な聴取環境ではそもそも厳密なことは分からないかもしれないけれど、まあ大丈夫。

演奏中にミュートスイッチで音を止めたとき、ニードルトークがとても小さいことに気が付いた。カートリッジにだいぶ近づかないと聞こえず、手持ちのカートリッジの中で特に小さい。後ほど同じコイルを載せたMC-L1000改も確認してみたが、やはり同じように小さかったので、この振動系の特徴なのかもしれない。音溝に刻まれた波形を無駄にロスすることなく再生できている証拠、と都合よく解釈しておこう。

かくして、MC-F1000をどうにか無事に組み上げることができました。組み立てに費やしたほぼ1ヶ月の間、とても良い時間を過ごさせていただきました。最後に、MC-F1000をパーツセットで提供してくださったFIDELIXの中川さん、そして中川コイルによる断線MC-L1000の復活改造修理の道を拓いてくださったmilonさんに改めて感謝申し上げます。